Dizajn matrice za zakivanje je kritičan faktor koji značajno utiče na njegove performanse. Kao dobavljač kalupa za zakivanje, iz prve ruke sam svjedočio kako različiti elementi dizajna mogu poboljšati ili ometati funkcionalnost, efikasnost i ukupnu efektivnost matrice. U ovom postu na blogu ću se pozabaviti ključnim aspektima dizajna kalupa za zakivanje i istražiti kako oni utječu na njegove performanse.

Odabir materijala

Izbor materijala za matricu za zakivanje je od suštinskog značaja za njenu izvedbu. Visokokvalitetni materijali mogu izdržati velika naprezanja i habanje povezano s procesom zakivanja. Na primjer, alatni čelici kao što su D2 ili A2 se obično koriste zbog svoje odlične tvrdoće, žilavosti i otpornosti na habanje. Ovi čelici mogu zadržati svoj oblik i oštrinu tokom velikog broja ciklusa zakivanja, smanjujući učestalost zamjene matrice.

S druge strane, korištenje inferiornih materijala može dovesti do prijevremenog trošenja, lomljenja ili deformacije matrice. Ovo ne samo da utječe na kvalitetu zakovnih spojeva, već i povećava vrijeme zastoja u proizvodnji radi održavanja i zamjene kalupa. Kao dobavljač, pažljivo biramo materijale na osnovu specifičnih zahtjeva primjene, kao što su vrsta zakovice koja se koristi, debljina i tvrdoća materijala koji se spajaju, te očekivani obim proizvodnje.

Geometrijski dizajn

Geometrijski dizajn matrice za zakivanje proboja obuhvata nekoliko važnih faktora, uključujući oblik šupljine proboja i matrice, zazor između proboja i matrice i ugao glave zakovice.

Oblik šupljine probijača i kalupa je dizajniran da osigura pravilno formiranje glave zakovice. Dobro dizajnirana šupljina će proizvesti glavu zakovice pravilnog oblika i dimenzija, što je ključno za čvrstoću i integritet spoja. Na primjer, ako je šupljina previše plitka, glava zakovice možda neće biti u potpunosti formirana, što rezultira slabim spojem. Suprotno tome, ako je šupljina previše duboka, zakovica može biti previše deformisana, uzrokujući oštećenje materijala koji se spaja.

Razmak između probijača i matrice je još jedan kritični geometrijski parametar. Odgovarajući razmak omogućava nesmetano kretanje proboja tokom procesa zakivanja i osigurava da se zakovica ravnomjerno deformiše. Ako je zazor premali, proboj se može zaglaviti u kalupu, što dovodi do povećanog trenja i habanja. Ako je zazor prevelik, zakovica se možda neće pravilno deformirati, što će rezultirati labavim ili neravnim spojem.

Ugao glave zakovice također igra ulogu u izvedbi matrice. Ugao bi trebao biti dizajniran tako da odgovara zahtjevima primjene, kao što je potreba za udubljenom ili upuštenom glavom zakovice. Dobro dizajniran ugao će osigurati da glava zakovice dobro prianja uz površinu materijala koji se spajaju, obezbeđujući siguran i estetski ugodan spoj.

Završna obrada

Završna obrada površine matrice za zakivanje može imati značajan utjecaj na njegove performanse. Glatka završna obrada površine smanjuje trenje između probijača, matrice i zakovice, omogućavajući lakše kretanje i konzistentnije formiranje zakovice. Također pomaže u sprječavanju prianjanja krhotina i metalnih čestica, što može uzrokovati trošenje i oštećenje matrice tokom vremena.

Koristimo napredne tehnike obrade i završne obrade kako bismo postigli visokokvalitetnu završnu obradu naših matrica za zakivanje. To uključuje procese kao što su brušenje, poliranje i premazivanje. Premazi, kao što su titanijum nitrid (TiN) ili hrom nitrid (CrN), mogu dodatno poboljšati svojstva površine matrice, obezbeđujući povećanu tvrdoću, otpornost na habanje i mazivost.

Dizajn hlađenja i podmazivanja

Tokom procesa zakivanja udarcem, stvara se značajna količina topline zbog trenja između udarca, matrice i zakovice. Prekomjerna toplina može uzrokovati toplinsko širenje matrice, što dovodi do promjena dimenzija i smanjene točnosti. Također može ubrzati habanje i oštećenje materijala matrice.

Da bi se riješio ovaj problem, od suštinskog je značaja pravilan dizajn hlađenja i podmazivanja. Kanali za hlađenje mogu biti ugrađeni u dizajn matrice kako bi se omogućila cirkulacija rashladne tekućine, što pomaže u rasipavanju topline i održavanju matrice na stabilnoj temperaturi. Sistemi za podmazivanje se takođe mogu koristiti za smanjenje trenja i habanja. Maziva se mogu nanositi direktno na površinu kalupa ili na same zakovice, osiguravajući zaštitni film koji smanjuje trenje i sprječava kontakt metala s metalom.

Modularni dizajn

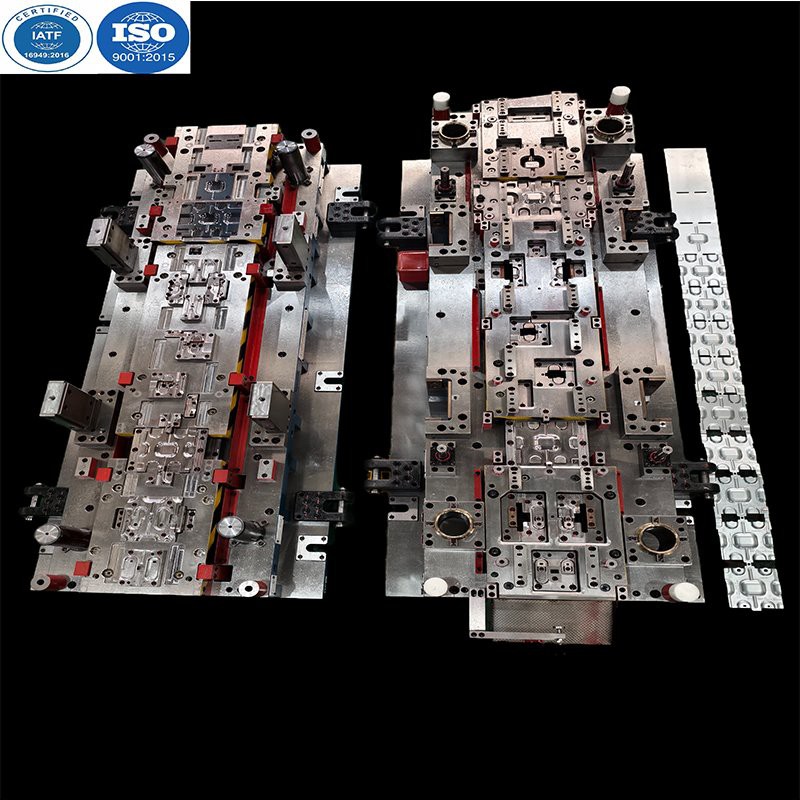

Modularni dizajn je važan koncept u dizajnu kalupa za zakivanje. Modularna matrica se sastoji od više izmjenjivih komponenti, kao što su udarci, matrice i vodilice. Ovaj pristup dizajnu nudi nekoliko prednosti, uključujući povećanu fleksibilnost, smanjeno vrijeme zastoja za održavanje i popravke i niže troškove.

Uz modularnu matricu, pojedinačne komponente se mogu lako zamijeniti kada se istroše ili oštete, bez potrebe zamjene cijele matrice. Ovo ne samo da štedi vrijeme i novac, već i omogućava brze promjene konfiguracije matrice kako bi se prilagodile različitim veličinama zakovica ili materijalima. Kao dobavljač, nudimo modularne matrice za zakivanje koje se mogu prilagoditi specifičnim potrebama naših kupaca.

Utjecaj na efikasnost proizvodnje

Dizajn matrice za zakivanje ima direktan uticaj na efikasnost proizvodnje. Dobro dizajnirana matrica će raditi glatko i dosljedno, uz minimalno vrijeme zastoja za održavanje i podešavanje. Ovo omogućava veći obim proizvodnje i niže troškove po jedinici.

Na primjer, kalup s odgovarajućim geometrijskim dizajnom i završnom obradom površine zahtijevat će manje sile za rad, smanjujući potrošnju energije mašine za zakivanje. Također će proizvesti manje neispravnih zakovnih spojeva, smanjujući potrebu za preradom i otpadom. Dodatno, modularni dizajn kalupa omogućava brzu promjenu između različitih operacija zakivanja, povećavajući ukupnu fleksibilnost proizvodnog procesa.

Uticaj na kvalitet zglobova

Kvaliteta zakivanih spojeva proizvedenih pomoću matrice za zakivanje direktno je povezana s njenim dizajnom. Matrica sa preciznim geometrijskim dizajnom, visokokvalitetnom završnom obradom površine i odgovarajućim hlađenjem i podmazivanjem će proizvesti konzistentno visokokvalitetne spojeve.

Čvrstoća i integritet zakovnih spojeva presudni su za performanse konačnog proizvoda. Dobro dizajnirana matrica će osigurati da su zakovice pravilno oblikovane i sigurno pričvršćene, pružajući snažan i pouzdan spoj. Ovo je posebno važno u primjenama gdje je spoj izložen velikim opterećenjima ili vibracijama, kao što je automobilska ili svemirska industrija.

Zaključak

U zaključku, dizajn matrice za zakivanje je složen i višestruki proces koji ima dubok utjecaj na njegove performanse. Od odabira materijala i geometrijskog dizajna do završne obrade površine, hlađenja i podmazivanja i modularnosti, svaki aspekt dizajna igra ključnu ulogu u određivanju funkcionalnosti, efikasnosti i kvaliteta zakovnih spojeva koje proizvodi.

Kao dobavljač kalupa za zakivanje, mi smo posvećeni pružanju naših kupaca visokokvalitetnim kalupima koji su dizajnirani da zadovolje njihove specifične potrebe. Naš tim iskusnih inženjera koristi najnovije tehnike dizajna i proizvodnje kako bi osigurao da naše matrice nude optimalne performanse i pouzdanost.

Ako ste na tržištu za matricu za zakivanje, pozivamo vas da [nas kontaktirate radi konsultacija]. Možemo vam pomoći da odaberete pravi dizajn matrice na osnovu vaših zahtjeva primjene i pružimo vam prilagođeno rješenje koje ispunjava vaše proizvodne ciljeve. Bilo da vam treba aAlat za štancanje metala i matrica, aPrototype Die, ili aProgresivne kalupe za lim, imamo stručnost i resurse za isporuku proizvoda visokog kvaliteta.

Reference

- Dieter, GE (1988). Mehanička metalurgija. McGraw - Hill.

- Kalpakjian, S., & Schmid, SR (2008). Proizvodno inženjerstvo i tehnologija. Pearson Prentice Hall.

- Priručnik za inženjere alata i proizvodnje, tom II: Formiranje. Društvo inženjera proizvodnje.